-

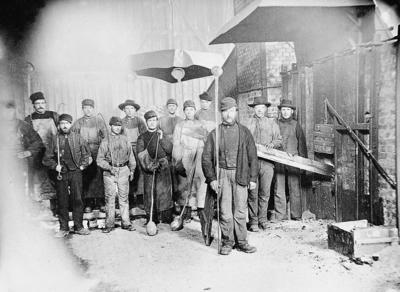

Kaldrøsting av malmen var den første av flere prosesser i kobbersmeltinga. Mannen på bildet passer ei av kaldrøstene på Malmplassen. I 1928 tok kaldrøstinga slutt. En ny produksjonsmåte med flotasjon gjorde den unødvendig. Ole E. Aalen | MiST Rørosmuseet

Alexander Austnes

Formålet med hytteprosessen var å skille metallisk kopper fra de andre stoffene i malmen. For å gjøre dette ble det brukt en framstillingsprosess der malmen vekselvis ble røstet og smeltet. Prosessen foregikk nesten uendret fra drifta startet i 1646 og fram til 1887, og kan deles inn i følgende fem trinn: kaldrøsting, skjærsteinsmelting, vendrøsting, svartkoppersmelting og garring.

Kaldrøsting

Ordet røsting kommer fra det tyske rösten, som betyr å riste eller steke. Kaldrøsting eller brenning av malmen foregikk i friluft. Til å begynne med ble det røstet ved gruvene, men fra 1730 foregikk all røsting ved smeltehyttene.

Grovknust malm ble lagt i store hauger på et underlag av ved. Røstene var ca 2,5 meter høye og 5 meter brede, lengden kunne variere. De største røstene kunne brenne i flere uker. Selve prosessen produserte varme. Det var derfor ikke nødvendig å tilføre mer ved etter at røstingsprosessen hadde kommet skikkelig i gang. Formålet med røstingen var å fjerne en del av svovelen og oksidere jernet i malmen. Dette ble gjort for å forberede malmen til neste ledd i prosessen, skjærsteinsmeltingen.

Skjærsteinsmelting

Den kaldrøsta malmen ble fraktet inn i smeltehytta der den skulle smeltes. Malmen ble nå lagt lagvis sammen med trekol og ’kvitsten’ (kvarts) i skjærsteinsovner, sjaktovner, murt av stein. Kol tjente som brennstoff og reduksjonsmiddel, og kvarts ble brukt som slaggdannende mineral. For å få høy nok temperatur til smeltingen var det nødvendig å tilføre mye luft, og til det brukte en blåsebelger drevet med vasskraft.

Under smeltingen ble mye av jernoksidene fra kaldrøstingen omdannet til slagg, som ble tappet fra og fraktet ut på slagghaugen. Skjærsteinen, mellomproduktet fra smeltingen, inneholdt fremdeles ureinheter, hovedsakelig jern og svovel. Den ble derfor fraktet ut av smeltehytta til en ny runde med røsting.

Vendrøsting

Vendrøstingen foregikk i steinbinger eller båser på ca 2 x 2,5 meter. Skjærsteinen ble lagt på et lag av ved der den brant i 1–4 døgn. Deretter ble den vendt over i en ny steinbinge og brent på nytt. Dette kunne gjentas opp til ti ganger. Under denne andre runden med røsting ble mesteparten av det som var igjen av svovelen, frigjort. Etter vendrøstingen besto røstverket for det meste av kopper- og jernoksider.

Svartkopper-smelting

Vendrøstverket ble på nytt fraktet inn i smeltehytta og smeltet sammen med trekol. I denne smelteprosessen ble hovedparten av de resterende oksidene fjernet. Resultatet var svartkopper med et kopperinnhold på ca. 90 %.

Svartkopperet var fremdeles forurenset, hovedsakelig av jern og litt svovel, og måtte derfor renses. Foredlingen av svartkopperet – garring – foregikk imidlertid ikke ved alle smeltehyttene. I mange tilfeller var derfor svartkopper sluttproduktet.

Garring

Siste ledd i framstillingsprosessen var garring. Ordet kommer fra det tyske ’gar-machen’, som betyr å gjøre ferdig. Her ble de siste urenhetene i metallet fjernet, enten som slagg (jern) eller som gass (svovel). Garringen foregikk i åpne herder. Svartkopperet ble først smeltet. Deretter stakk en ferske trekjepper av gran eller bjørk ned i smelten – såkalt ’poling’. Til slutt ble smelten ’sprita’, det ble slått vann på herden, slik at det øverste laget av koppersmelten størknet og dannet en skive som kunne plukkes av. Etter denne femtrinnsprosessen var resultatet et sluttprodukt som inneholdt ca. 98–99 % kopper.Garrkopper var godt egnet til legeringer, men ikke til smiing. For at kopperet kunne bearbeides videre, måtte det gjennom nok en prosess kalt hammergarring.